【环境监测科普】VOCs治理技术在制药行业中的应用

近年,我国几大城市相继出现雾霾天气,政府和人民逐渐意识到VOCs是城市光化学烟雾决定性的前体物[2]。随之政府出台了一些列政策,目前我国针对挥发性有机物的治理方针为先抓重点区域、重点行业,再逐步深入。因此重点行业面临的环保压力日益增大。而制药行业作为我国六大重要污染行业之一,相比石化、包装印刷、家具、制鞋、汽车等行业,该行业的VOCs排放量大、成分复杂、异味严重、防治工作起步较晚,相关的政策和管理制度还不健全[3]。

目前针对制药行业产生的VOCs,治理市场中常采用:冷凝回收、喷淋吸收、活性炭吸附、VOCs浓缩系统、燃烧、低温等离子体等技术。燃烧技术在近年被公认为是治理VOCs最彻底的方法,去除效率高并且稳定,设备市场发展也最为蓬勃,但若未对工况进行深入了解,而盲目的投入焚烧设备,此时设备不仅不能达到理想效果,并且还可能存在安全隐患。最好的治理方案是通过实地考察,将环保与节能完美结合。

本文对国内外制药行业中常用到的 VOCs 治理技术进行了总结,对不同治理技术的优势、特点及工程案例应用做了简单介绍,以期对国内同行在制药行业 VOCs 治理方面有所借鉴。

1制药行业VOCs排放特点

1.1制药行业废气排放特点

(1)生产工艺复杂、污染物产生量大

制药行业按药品的生产工艺可分为:发酵类、提取类、化学合成类、中药类、生物工程类和制剂类[3]。其中发酵类和化学合成类制药工业是VOCs的排放大户。我国是一个化学原料药生产大国,尤其是发酵类药物产品的产能产量位居世界第一[3]。

发酵类制药主要包括:抗生素、维生素和氨基酸等。此类制药工业污染源主要包括:发酵尾气、有机溶剂挥发、菌渣、酸碱废气及废水处理装置产生的恶臭气体。废气特点:风量大、湿度高、VOCs浓度低且不稳定,常含氯、硫等较难处理的元素,组分复杂。菌渣作为危险废弃物较难处理。

化学合成类主要品种:合成抗菌药、麻醉药、解热镇痛药、非甾博体抗炎药、抗病毒药和抗真菌药、抗肿瘤药、体药物等16个大类约近千个品种。化学合成类工业制药生产过程中,原材料分离过滤、发酵萃取、蒸馏回收、净化干燥的环节会产生溶剂蒸发性VOCs排放,阀门、反应槽、泵与其他设备连接处易发生逸散性排放。废气主要包括:乙醇、二氯甲烷、异丙醇、丙酮、乙腈等。特点:风量小、VOCs浓度高、含尘和含水率低。

2013年,我国有药品生产许可证的企业7232家,其中化学药品制剂企业2841家[4]。固体制剂在喷干造粒阶段,废气含尘高、温度高、含湿率高,此类废气最难治理。

生物工程类包括基因工程药物、基因工程疫苗、克隆工程制备药物等。此类制药废气主要来自于溶剂的挥发,包括乙醇、丙醇、丙酮、甲醛和乙腈等,还存在发酵过程中产生的少量细胞呼吸气,主要成分为CO2和N2。

提取类制药,按来源分:人体、动物、植物、海洋生物等,但不包括微生物。此类工艺常分为六个阶段:原料的选择和预处理、原料的粉碎、提取、分离纯化、干燥及保存、制剂。主要污染物来自于清洗、粉碎和包装时产生的药尘,以及提取过程中使用的挥发性有机物的挥发部分。

中药类分为中药材、中药饮片和中成药。废气主要来源于切制等工序产生的药物粉尘和炮制过程中产生的药烟。

(2)间歇排放、波动性大

制药生产多采用间歇生产方式,污染物也间歇性排放。即污染物在短时间内集中排放。污染物的排放量、浓度、瞬时差异较大,从而加大了处理设施的运行难度,最终造成恶劣的环境影响。

(3)成分复杂、环境危害大

制药行业产生的污染物浓度高、成分复杂。污染物包括生产过程中使用的原辅材料(包括大量的有机溶剂)、难生化降解的化学合成物质、残留物成分以及药物降解中间产物。其中许多污染物为恶臭气体,甚至剧毒或致癌物质。

总体来说,我国制药行业,原材料投入量大,产出比小,其大部分物质最终成为废弃物,从而污染水体和大气,并且废气量大,废物成分复杂,种类繁杂,污染危害严重,因此该行业的废气治理难度大。

1.2 制药行业VOCs主要成分

医药行业制药过程产生的VOCs主要为甲醇、丙酮、苯、甲苯、二甲苯、二氯甲烷、乙酸乙酯、三乙胺、二甲基甲酰胺、醋酸丁酯、正丙醇、乙醇、异丙醇、乙腈、环氧乙烷、甲醛等[3]。不同的制药方式会产生不同的废气,发酵制药过程中,主要是在提取和精制中产生溶媒废气、菌渣干燥废气等,其成分中丙酮和乙酸乙酯所占比例高,分别为65%、30.41%[5]。对于化学合成制药来说,则是异丙醇、丙酮、乙醇所占比例最高,分别44.27%、35.39%、9.78%[5]。

1.3制药行业VOCs优先控制排序

制药行业排放的有机污染物常为高危、致癌物质。何华飞[5]等人参照胡冠九采用的由美国科学院定义的VOCs评价模型,对各制药类型释放的VOCs作风险评价,从而确定出制药行业产生VOCs的优先控制顺序。通过计算,发酵类制药、提取类制药、化学合成制药、生物工程类制药4种制药类型释放的VOCs风险值为5.4×10-7~3.2×10-5/a,接近国际辐射防护委员会(ICRP)推荐的最大可接受值(5.0×10-5/a)。该文调查的4种制药类型的主要VOCs的风险值大小排序为:发酵类,丙酮>乙酸乙酯>甲苯>苯>二氯甲烷>甲醇;提取类,丙酮>乙酸乙酯>苯>乙醇;化学合成类,异丙醇>丙酮>甲苯>二氯甲烷>环氧乙烷>乙腈>乙醇。

1.4制药行业VOCs治理现状及难点

目前我国还没有出台制药行业VOCs排放的行业标准,2010年上海修订了2006年发布的地方标准《生物制药行业污染物排放标准》(DB 31/373-2010);2014年,浙江省发布了《生物制药工业污染物排放标准》(DB 33/923-2014);2014年天津市《工业企业挥发性有机物排放控制标准》(DB 12/524-2014)正式发布实施,其中含针对医药制造行业VOCs排放控制标准。2015年,河北省制定了《青霉素类制药挥发性有机物和恶臭特征污染物排放标准》(DB 13/2208-2015)。2016年环境保护部发布了《关于挥发性有机物排污收费试点有关具体工作的通知》,虽然目前全国已有十个省市相继发布了《VOCs排放收费标准》,但此收费标准主要针对石化行业和印刷包装行业。因此制药行业的VOCs治理起步晚,政策不健全,污染市场大。

环保部公开数据显示,2009年中国制药工业总产值占全国GDP不到3%,而污染排放总量却占到了6%,被公众称为“前门制药治病,后门排污致病”[6]。根据国家统计局发布的环境统计数据 2013显示,全国医药制造业工业废气排放总量高达1741亿m3[7]。制药企业使用的有机溶剂种类多、产生点位复杂,如储运输送、反应过程、末端治理等很多环节均会有VOCs产生。制药行业废气较石油化工、包装印刷、涂装、家具、制鞋等行业废气治理的难点在于,废气湿度高,VOCs浓度不稳定;组分多,且常含氯、硫等使催化剂中毒的元素,治理难度大;制药企业多为老厂区,厂区设计时未考虑环保设备安装布局;且很多厂区为防爆车间,对环保设备要求高,从而大大增加了治理成本。制药企业 VOCs 治理问题已经受到社会广泛关注,保护环境、治理VOCs成为医药行业一项重要而艰巨的任务。

2 VOCs治理技术的应用

2.1沸石浓缩转轮系统

(1)技术原理

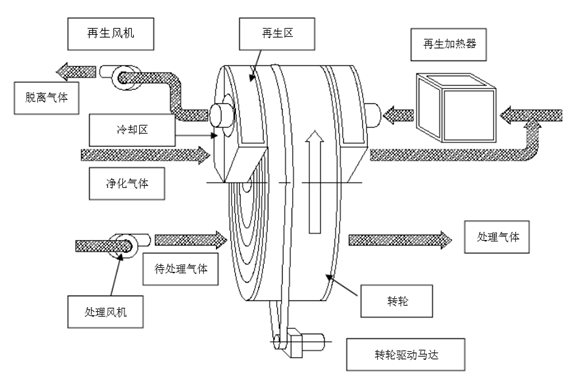

沸石浓缩转轮是全球公认的最高效的废气浓缩技术。其主要原理是利用连续变温的吸附、脱附工艺,使低浓度、大风量有机废气浓缩为高浓度、小流量浓缩气体。沸石转轮浓缩吸附装置分为三个区域,分别为吸附区、再生区和冷却区,各个区域由耐热、耐溶剂的密封性材料分隔。待处理的气体在引风机的作用下,通过吸附区域,污染物被分子筛截留吸附,洁净气体达标排放。转轮在皮带的带动下,进入到再生区,吸附在分子筛上的污染物质在高温再生风及再生风机作用下,从分子筛上脱附下来,分子筛得以再生。转轮继续转动,进入冷却区,此时由冷却的洁净气体或待处理气体对分子筛进行冷吹,使其迅速降温,恢复其吸附功能。原理见图1。

图1沸石转轮浓缩系统图

(2)技术优势

操作连续性、效率稳定性、废气排放状况等方面均优于固定床系统,同时亦有低压损、无吸附材料损耗、灵活组装的有点。沸石不可燃,安全性能好,可以在高温下进行脱附再生(最高可达300℃),对于大部分有机化合物可以进行处理,尤其是在吸附高沸点有机物时,优势更加凸显。

(3)技术特点

沸石转轮常与回收系统和燃烧系统组合使用,常用于低浓度、大风量的VOC工况。沸石转轮利用吸附性极好的疏水性分子筛作为吸附剂,能够适用于更多种类的VOC,以及不同的运转条件。即使是苯乙烯和环己酮等具有热聚合性高的VOC,也能使用疏水性分子筛高效率地进行处理。浓缩转轮的核心部件因为是在高温下烧结处理而成的,完全是无机物的结合体。如果发生蜂窝通路堵塞时,可以进行水洗,分子筛转轮也可以根据实际情况通过热处理进行高温活化

(4)案例

某制药厂发酵车间尾气治理,风量15000m3/h,废气主要成分:乙酸乙酯、乙酸丁酯、丙酮等,VOCs初始浓度为1350mg/m3。因乙酸丁酯沸点高,采用沸石转轮浓缩系统,VOCs浓缩8倍。经过浓缩系统吸附后排气中VOCs浓度低于20mg/m3。浓缩后的高浓解析气量约为9000m3/h,高浓解析气的通过氧化法进行进一步无害化处理,最终实现有机废气的达标排放。

产品推荐

u9彩票799cc

新闻中心

联系方式

- 商务销售一部办公点:深圳市宝安区新桥街道万丰商业街86号20B3

- 商务销售二部办公点及工厂:深圳市宝安区福永街道凤凰社区富源街213号A栋

- 188 2384 1006

- 86-0755-2376 5185

- 86-0755-2376 5183

- aifli@aifli.com

- http://sygwnk.com